Fordele ved trådskæremaskine i forhold til andre skæremetoder

2025.06.11

2025.06.11

Industri -nyheder

Industri -nyheder

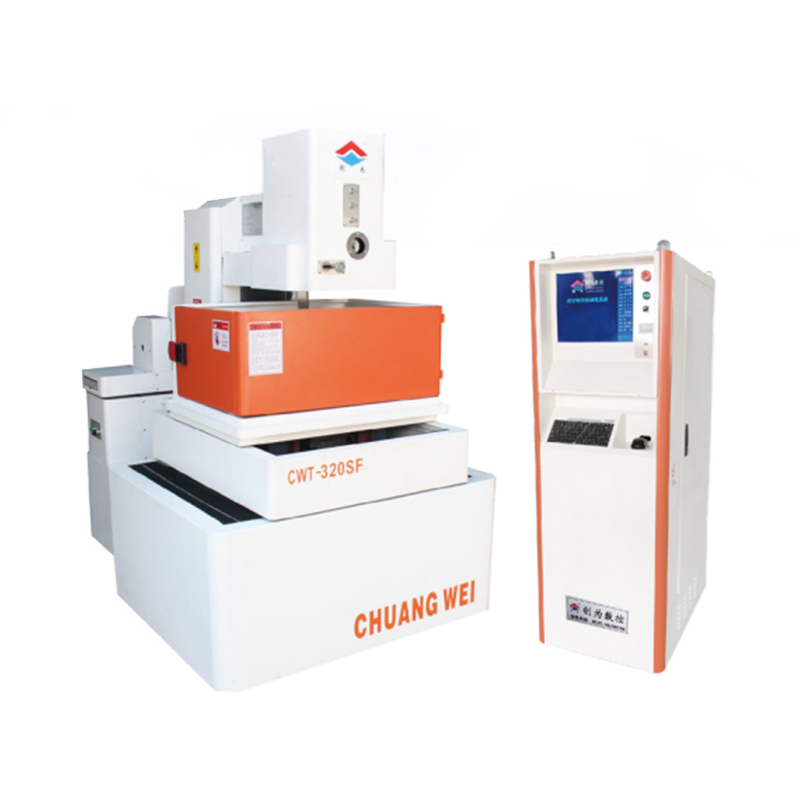

Trådskæremaskine er et behandlingsudstyr, der bruger fin metaltråd som en elektrode til at opnå præcisionsmetalskæring gennem den elektriske gnistudladning. Med de stigende krav til moderne fremstilling til præcision og komplekse former bliver trådskæreteknologi i stigende grad vidt brugt til formproduktion, behandling af dele og høj præcision på grund af dets unikke fordele.

Højpræcision og højkompleksitetsskærende kapacitet

En af de største fordele ved trådskæremaskiner er, at de kan opnå ekstremt høj behandlingsnøjagtighed og skæring af komplekse former. Traditionelle mekaniske skæremetoder, såsom savning og fræsning, er begrænset af form af værktøjet og mekanisk stivhed, hvilket gør det vanskeligt at behandle ekstremt små og komplekse konturer. Trådskæring bruger ekstremt fin kobbertråd (generelt 0,1-0,3 mm) og elektrisk gnistudladning for at gøre skæretråden ekstremt fin og fri for mekanisk stress. Det kan nøjagtigt skære komplekse kurver, skridt og små huller for at imødekomme krav til mikron-niveau præcision.

Bred vifte af relevante materialer

Trådskæremaskiner kan behandle næsten alle ledende materialer, herunder materialer med høj hårdhed, såsom cementeret carbid, skimmelstål, rustfrit stål og titanlegering. Sammenlignet med traditionelt skæreudstyr, der forårsager alvorligt værktøjsslitage eller manglende evne til at forarbejdes på grund af overdreven materialehårdhed, er trådskæring ikke afhængig af mekanisk kraft, og materialets hårdhed har ringe indflydelse på behandlingen, hvilket i høj grad udvider behandlingsområdet.

Behandlingsprocessen er stabil, og varmeeffekten er lille

Trådskæring er en ikke-kontaktbehandling, der smelter materialet lokalt gennem elektriske gnister, genererer ikke mekanisk skærekraft og undgår mekanisk deformation eller vibrationsproblemer under behandling. På samme tid, fordi udladningsenergien er koncentreret og øjeblikkelig, er den varmepåvirkede zone lille, og emnet sjældent deformeres. Dette er især vigtigt for forme med høj præcision eller dele med komplekse strukturer, hvilket effektivt sikrer den dimensionelle stabilitet og overfladekvaliteten af de forarbejdede dele.

Gem materialer og reducer behandlingsomkostningerne

Trådskæremaskiner kan opnå ekstremt fine skæreliniebredder (generelt ca. 0,1-0,3 mm), hvilket er smalere end traditionel savning eller fræsning af skærebredder, hvilket reducerer materialeaffald. For dyre materialer eller behandling af præcisionsdele har trådskæring en højere materialeudnyttelsesgrad og reducerer råmaterialeomkostninger. Derudover har trådskæremaskinen en høj grad af automatisering i drift, reducerer manuel intervention, forbedrer produktionseffektiviteten og reducerer indirekte produktionsomkostninger.

Sikker drift og højt automatiseringsniveau

Trådskæremaskinen styres af et computernumerisk kontrolsystem (CNC). Operatøren behøver kun at indstille behandlingsprogrammet for automatisk at gennemføre behandlingsopgaven, hvilket reducerer risikoen for manuel drift. Sammenlignet med mekanisk skæreudstyr er der ikke behov for direkte at kontakte værktøjet under trådskæreprocessen, hvilket er mere sikkert. Moderne trådskæremaskiner er også udstyret med intelligente funktioner, såsom automatisk kompensation for ødelagte ledninger og fejldetektion for yderligere at sikre, at udstyrets stabile drift.

Miljøvenlig og forureningsfri

Isolerende væske bruges hovedsageligt som et medium under trådskæreprocessen til at afkøle og fjerne de små metalpartikler genereret ved skæring, reducere støv og støjforurening. Sammenlignet med højenergiforbrugsudstyr såsom laserskæring er energiforbruget i trådskæremaskinen lavere, hvilket er mere energibesparende og miljøvenligt.

Kan imødekomme diversificerede behandlingsbehov

Trådskæring er ikke kun egnet til to-dimensionelt planskæring, men kan også opnå tredimensionel buet overfladeskæring gennem multi-aks-binding for at imødekomme behovene for komplekse dele i forme, rumfart, elektronik og andre industrier. Dens fleksibilitet og tilpasningsevne gør det til et nøglebehandlingsudstyr i moderne fremstilling.

Trådskæremaskiner er signifikant overlegne end traditionelle mekaniske skæremetoder på grund af deres fordele, såsom høj præcision, bred materiale tilpasningsevne, lav termisk påvirkning, materialebesparelse og høj automatisering. Det forbedrer ikke kun behandling af kvalitet og effektivitet, men imødekommer også den voksende efterspørgsel efter komplekse og præcisionsdele i moderne fremstilling. Med den kontinuerlige fremme af teknologi vil trådskæremaskiner spille en uerstattelig og vigtig rolle inden for flere felter.