Hvordan revolutionerer højhastighedstrådskæring præcisionsproduktion på tværs af forskellige brancher?

2025.04.22

2025.04.22

Industri -nyheder

Industri -nyheder

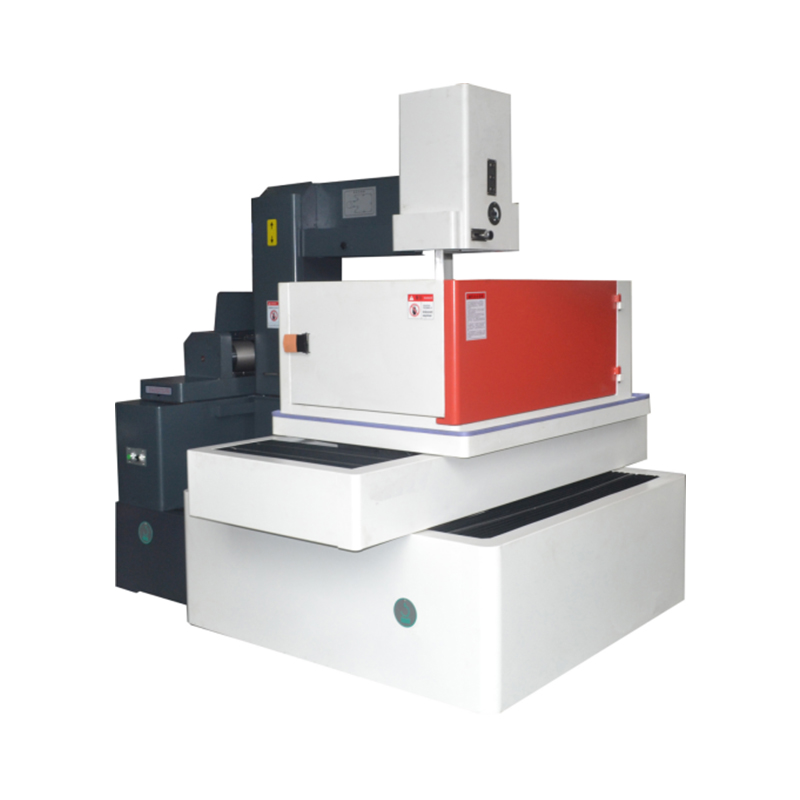

I verdenen af præcisionsfremstilling er højhastighedstrådskæring blevet en spiludveksler, der muliggør hurtigere, mere nøjagtige og mere effektive produktionsprocesser. Denne avancerede teknologi bruges på tværs af forskellige brancher, herunder elektronik, bilindustri, luftfart og fremstilling af medicinsk udstyr, hvor præcision er kritisk. Højhastighedstrådskæring , ofte forbundet med elektrisk decharge -bearbejdning (EDM), giver producenterne mulighed for at opnå komplicerede former og stramme tolerancer med minimalt spild af materiale.

Processen er kendt for sin evne til at arbejde med en bred vifte af materialer, herunder faste metaller, legeringer og endda varmebehandlede stål, som er vanskelige eller umulige at skære ved hjælp af konventionelle metoder.

Den højhastighedstrådskæringsproces involverer flere trin:

Trådopsætning: En tynd ledning er monteret på maskinen og placeret over emnet, der er nedsænket i en dielektrisk væske. Den dielektriske væske fungerer både som et kølemiddel og en isolator, der hjælper med at transportere affald og regulere temperaturen under skæreprocessen.

Elektrisk udladning: Tråden er opladet for elektricitet og flyttet langs en forudbestemt sti. Når det nærmer sig emnet, forekommer elektriske udledninger mellem ledningen og materialet. Disse udledninger genererer nok varme til at fordampe materialet ved kontaktpunktet, så ledningen kan skære igennem emnet.

Kontinuerlig trådbevægelse: Tråden fodres kontinuerligt under processen, hvilket sikrer, at skæreaktionen opretholdes, når ledningen bevæger sig gennem materialet. Denne kontinuerlige bevægelse minimerer også slid på ledningen og giver mulighed for den nøjagtige, konsistente skæring af komplekse former.

Fjernelse af affald: Den dielektriske væske hjælper med at skylle affaldet, der er skabt af udledningen, hvilket sikrer, at skæreområdet forbliver rent, og at ledningen ikke bliver hindret. Affaldet filtreres typisk ud og genanvendes under processen.

Endelig produkt: Når skæreprocessen er afsluttet, er resultatet et meget præcist, glat snit med minimale varmepåvirkede zoner (HAZ) og forvrængning. Præcisionen af nedskæringen gør det ideelt til industrier, der kræver stramme tolerancer.

Fordele ved højhastighedstrådskæring

Uovertruffen præcision og nøjagtighed med højhastighedstrådskæring er kendt for sin utrolige nøjagtighed, hvilket gør den velegnet til de mest komplicerede og detaljerede designs. Evnen til at skære komplekse former og opnå tolerancer så stramme som ± 0,001 mm er en af hovedårsagerne til, at denne teknologi er favoriseret i præcisionsproduktion. Det er ideelt til produktion af dele med høj geometrisk kompleksitet, såsom gear, forme og mikroelektroniske komponenter.

Minimale varmepåvirkede zoner I modsætning til traditionelle skæremetoder, såsom laser eller mekanisk skæring, high-speed trådskæring genererer meget lidt varme. Dette resulterer i minimal termisk forvrængning, fordrejning eller ændringer i de materielle egenskaber, hvilket er især vigtigt, når man arbejder med varmefølsomme materialer eller komponenter, der skal opretholde deres strukturelle integritet.

Ingen mekanisk stress, da højhastighedstrådskæring er afhængig af elektriske udledninger snarere end fysisk tryk, der er ingen mekanisk stress påført materialet. Dette reducerer risikoen for deformation, krakning eller anden fysisk skade, der kan forekomme i konventionelle skæremetoder, hvilket gør det velegnet til sprøde og delikate materialer.

Alsidighed med hårde materialer med højhastighedstrådskæring kan bruges til at skære gennem en række hårde og hårde materialer, der er vanskelige at maskine med traditionelle metoder. Dette inkluderer metaller som titanium, værktøjsstål og andre legeringer, hvilket gør det særligt nyttigt i industrier som luftfart, bilindustrien og medicinsk udstyr.

Komplekse former og fine detaljer Et af de fremtrædende træk ved højhastighedstrådskæring er dens evne til at skabe meget komplicerede og præcise former, herunder skarpe hjørner, små huller og fine detaljer. Dette gør det ideelt til at skabe prototyper, forme og andre komponenter, der kræver kompleks geometri.

Luftfarts- og NSE-industrier, højhastighedstrådskæring er vigtig for at producere dele med komplekse geometrier og stramme tolerancer. Komponenter som turbineblade, brændstofdyser og andre præcisionsdele drager fordel af teknologiens evne til at håndtere hårde materialer som titanium og højstyrke legeringer.

Fremstilling af medicinsk udstyr, som medicinsk udstyr industri kræver præcision og pålidelighed, og højhastighedstrådskæring imødekommer disse behov perfekt. Det bruges til at fremstille komplicerede kirurgiske instrumenter, implantater og andre medicinske komponenter, der kræver ekstrem nøjagtighed og minimalt materialeaffald.

Automotive Industry Automotive Industry bruger højhastighedstrådskæring til at producere komponenter som motordele, gear og forme. Evnen til at skære igennem hårde metaller og legeringer hurtigt og præcist er især nyttigt til produktion af høje ydeevne køretøjsdele.

Værktøj og skimmel, der fremstiller højhastighedstrådskæring, er en go-to-proces til oprettelse af forme og dies, der bruges i injektionsstøbning, die-casting og andre fremstillingsprocesser. Dets evne til at skabe fine detaljer og komplekse former er især fordelagtige i værktøjsapplikationer, hvor præcision er kritisk for at sikre produktkvalitet.

Elektronikfremstilling i elektronikindustrien, højhastighedstrådskæring bruges til at oprette kredsløbskomponenter, stik og andre indviklede dele. Den fine præcision, der tilbydes af processen, er kritisk for de små, detaljerede dele, der ofte bruges i moderne elektroniske enheder.